受付時間 | 9:00~17:00 |

|---|

定休日 | 土日祝日 |

|---|

物流改善のススメ

物流のコストダウンは単にアウトソーシングすれば完結ではなく、コストダウンを生み出す自社の物流体制の改革と組み合わせる事で、より大きな効果が図れます。そのためには、自社での現場作業の棚卸しをお勧めします。その中で見出された課題に対して、自社で対応可能な改善事項なのか?、アウトソーシングの方がメリットがあるのか?が検討できるか思います。

私たちDCネットワークスは物流・流通のプロとして単なる請負ではなく、企業様のコストダウンのお手伝いが出来る、コンサルタントでありたいと思っております。

vol.1 どんな業務をアウトソーシングすればいいのか?

アウトソーシングをして最も効果が高いのは、外部でも対応可能な標準作業や単純作業、ボリューム効果が得られる作業、コスト高になっている作業が適していると言えます。

一方、自社独自のノウハウや技術で行っているものや高度な品質が要求されるもの、特殊作業が必要な作業のコストダウンは、逆に品質不良・低下を招く可能性が高く、品質が安定するまでに時間がかかるので難しいと言えます。

アウトソーシングに適している、輸配送業、流通加工(手作業・単純作業)

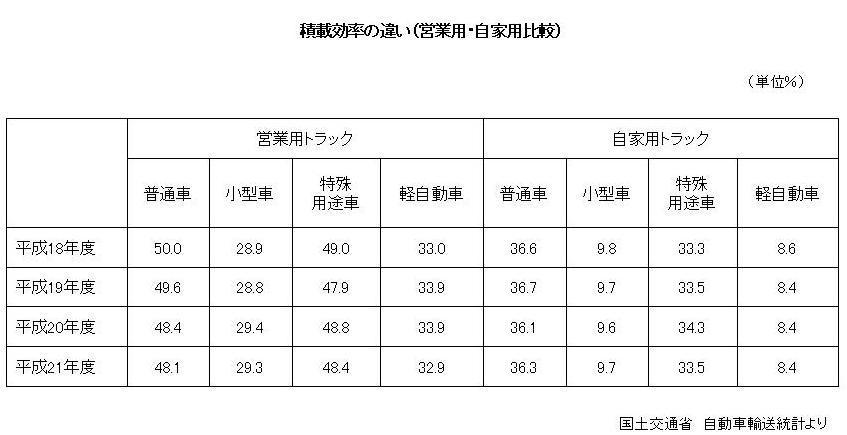

輸配送のアウトソーシングはボリューム効果が得られる代表的なものです。自家(自社)用と営業用トラックの積載効率をみるとわかります。

自社トラックは概して荷物の量が少なく、非効率な物流となっています。営業用トラックは複数の企業の荷物を積載するケースが多いので、当然積載率は向上します。積載率の多少にかかわらず、車両、ドライバーは必要ですから輸送コストはほぼ同じです。そのため輸配送についてはアウトソーシングをすることでコスト削減を図れることが多いです。

また、単純な繰り返し作業等の手作業も、経験、熟練度とスピードが比例します。検品、ラベル貼り、ダイレクトメールの封入、包装作業などは、熟練したパート、内職さんを多く抱える流通加工を行う企業にアウトソーシングすることでコストダウンにつながります。

アウトソーシングには不向きな業務、但し作業の棚卸しでコストダウンの要素を発見することも

特殊な技術やノウハウで行う作業はアウトソーシングには不向きかと思います。ボリューム効果が出ないケースが多く、仮にアウトソーシングをしても依頼先に熟練度のある作業員さんがいないので、品質の悪化につながります。特殊技術、高度な品質を求めるものに関しては自社内で作業の効率化を図ったほうが、コストダウンにつながるケースが多いです。

但し、特殊技術を要する作業であっても、作業の工程を細かく棚卸していくと、技術を使う作業の前工程や後工程などで、単純作業があることが発見できる場合もあります。前工程などの単純作業までをアウトソーシングし、特殊技術が必要な工程は自社で行う等の作業の見直しで、コストダウンを図っている企業様も多くいらっしゃいます。

vol.2 作業ミス削減や精度向上のためには、どうしたらいいのか?

ミスや品質問題の原因は人ではない

作業ミスや品質が図れない原因は人ではなく、工程や仕組みに問題があるケースが大半です。作業者の能力や性格(慎重な人、おおざっぱな人)による差は、わずかなものであると言われています。例えばデータ入力作業等においては、どのような熟練者であっても100ワードのうち、1つの入力ミスは生じると言われます。精度を100%まで高めるには、データのダブル入力や別の人とのデータマッチによって解決します。流通・物流加工業であれば検査工程を入れることでミスの予防をしています。一人一人の作業精度が1/100であっても、検査工程に作業者とは別の人をあてれば、1/100×1/100=1/10000(0・01%)という精度まで高めることができます。作業の精度を高めるには単に人の配置を変えればいいものではなく、原因分析と効果的な対策を打つことが大切です。

作業者同士のなれあいが大敵

上記の理論値のようになかなか精度が出せない原因のひとつに、”作業者のなれ合い”があります。「あの人は優秀だから大丈夫」、「ミスを指摘したら気分を悪くするのではないか」等の感情優先で、作業に厳格さを欠いたら、作業精度を高めることは出来ません。とかく職場の円滑な人間関係を維持するために、仕事を犠牲にしてしまうことが往々にしてあります。工程や仕組みの原因としては、同じチーム内等で作業と検査を取り入れているとこのような感情が出やすいと言えます。製造担当者は精度を維持しながら作業量をこなすことが仕事、検査担当はミスを発見するのが仕事と割り切れれば、ミスを起こしたり、ミスを発見しても作業者の否定や感情論には及びません。製造者は生産部門の所属、検品者は事務部門の所属として、それぞれを分離することで精度向上を行っている企業もあります。

システム機器は導入すれば完璧ではない

物流の現場には、多くのIT機器の導入が進んできました。ミスの防止目的でもあり、ミス発生時のリカバリーにかかる費用や時間の節減につながります。デジタルピッキングシステムはPOSにて品番を読み込むので品番ミスはなくなりますが、集品作業の数量検査は目視や手作業なので、数量ミスがなくなりません。棚卸しのカウント作業においても、商品コードを読み取れば良いのですが、数量カウントを手作業で行っていたとすると数量ミスはなくなりません。システムへの登録作業も手作業が主です。登録内容、数量のミスはよく聞かれます。それでも相当量の物量を扱う物流センター等では、相応のコストと若干のリスクを加味しても充分導入効果が得られます。自社の物量、環境、そしてミスの起きる構造を把握しておかないと充分な導入効果が得られない結果になることにも留意が必要です。

お問合せ・ご相談はこちら

お役立ち情報

各種作業の請負

ギフト・販促品開発事業

会社紹介

ご連絡先はこちら

有限会社 DCネットワークス

〒411-0914

静岡県駿東郡清水町畑中33-5

TEL :055-943-6610

FAX :055-943-6620

E-mail :

info@dcnetworks.co.jp

→ お問合せフォームはこちらへ

→ 代表者ごあいさつへ